|

Napisao: Slaviša Nešić Reč je dakle, o malom stolarskom stolu. Čini mi se da projekat nije jednostavan, bar za mene, pa zato sledi jedno uvodno objašnjenje. Sva ova razmatranja ja sam obavljao mesecima pre rada, mislim da nećete požaliti što ovo želim da podelim sa vama. Analiza problema – zašto baš ovakvo rešenje? |

|

|

Ovo nećemo da pravimo – šareno, lepo upakovano, i – slabo i veoma lepršavo. Sjajan sto koji igra balet, fali samo suknjica. Kupovna stega, gde je nabaviti? Kupovni točkovi, vrlo praktični ali se kod nas ne mogu nabaviti. Pogledajte tanane drvene nožice ovog stola, kao noge u pileta. |

|

Ni ovo nećemo da pravimo – mali sto koji pokušava da nadoknadi svoju slabost ojačavanjem fiokama. Kupovna stega, dali ćemo je naručiti iz inostranstva? Zamislite tek da se svakog dana saginjete da vadite neku alatku iz svih tih fioka. Kao prvo ne bih se ni setio u kojoj mi je fioci šta. Ali još gore: ode kičma! |

|

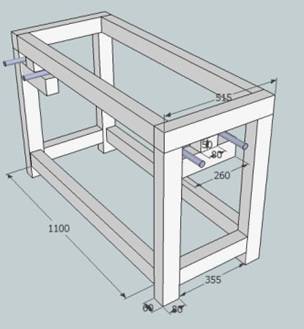

I tako sam se odlučio na izradu sopstvenog malog stola. Tu sam konačno zaključio zašto su komercijalna rešenja malih stolova neupotrebljiva: sva su komercijalna rešenja malih stolova nastala na osnovu smanjenja nekog od standardnih velikih stolarskih stolova. Međutim rezultat koji se dobije jeste radni sto male težine, nestabilan i slabašan. Tako sledi važan zaključak zbog koga i pišem ovako dugačak uvod.

ukupna dužina mu je 2,52m, širina samo 60cm, a težina mu je “na žilet” podešena na 141kg, na granici za udoban rad. Kao da su se plašili da neki gram više dodaju. E sad zamislite da ovaj sto od 2,52 m morate da skratite (naravno po dužini) na recimo onu koju ja imam, oko 1,5m. Kviz pitanje: koliko bi težio ovakav umanjeni sto i koje su posledice ovog umanjenja? Iskusni stolari su u praksi odavno prepoznali ovaj problem i ponudili pomoćna rešenja koja “pije vodu dok majstori odu” tj dok se ne proda proizvod: dodavanje poprečnih i unakrsnih ojačanja ispod stola, prikivanje stola za pod, guranje stola uz zid i prikivanje na njega, i konačno ugradnja velikog broja fioka ispod stola kao što pokazuje moja, mislim poučna ilustracija. Cilj svih tih peripetija jeste dvojak: očajnički pokušaj da se uveća težina malog stola i da se bar malo ojača i kao takav proda na amaterskom tržištu sa bombastim naslovima (“Metov čudovišni sto”). Ovakvim rešenjima ja sam bio nezadovoljan i pred vama je jedno drugo rešenje.

Ukupna dužina ploče je samo 1,35m bez stega. Vi ćete naravno odabrati onu dužinu koja odgovara vašem prostoru, ali ćete naravno morati da prilagodite i ostale dimenzije stola u tom slučaju. Gvožđe sa betonom mnogostruko je jače i teže od drveta. Na ovaj način težina stola povećala se na oko 160kg. Samo težište ovog stola je znatno niže nego kod drvenog stola, i za razliku od malog drvenog, stabilan je kao “crna zemlja”. Radi lakšeg premeštanja po radionici instalirao sam mu i točkove na koje se, po potrebi, može podići. Sto je, sada već, u upotrebi nekih godinu dana i ne mogu da opišem koliko sam zadovoljan njegovom funkcionalnošću i stabilnošću. |

|

|

|

|

Spuštanje težišta i povećavanje same težine – beton u cev. Jednostavno i jeftino rešenje. Ali pre ispune profila razmislite o predlogu: izbušite prvo rupe na četri gornja profilna nosača ploče stola za buduće šrafove za vezu ploče stola sa metalnom osnovom, pa tek onda punite betonom ove profile. Kada beton očvrsne, umesto skupih burgija za metal i beton možete raditi jevtinijim burgijama za metal. Kad ste izbušili profile burgijama za beton, pa ispunili betonom, pa ponovo izbušili burgijama za beton, možete profile zavariti u celinu. U celom ovom projektu ja sam neke zaključke izveo tokom rada, neke kroz eksperimente i neke kroz rasklapanja i ponovna sklapanja kako bi se dobilo bolje rešenje. Prilično mučan i dugotrajan postupak, pa zato ne zamerite što su iz tog razloga hronologije nekih operacija neobične. Tako sam neke profile morao čak i da prosecam da bih njih ispunio betonom jer se ispostavilo da šuplji profili nisu bili dovoljne težine za način rada koji mi odgovara, što se i vidi na gornjoj slici upravo gde pokazuje strelica sa tekstom “filled with concrete”, gde se vidi prosečen deo profila. Vama će biti značajno lakše jer ćete moći da iskoriste ova moja iskustva i da pravovremeno napunite profile ispunom umesto da ih naknadno punite. Preporučujem ako usvojite moju ili sličnu dimenziju stola da ispunite betonom obavezno све ноге стола, opciono dva donja najduža profila, a ja sam se opredelio da ispunim sva četri najduža profila. Ovo verovatno zavisi od robustnog rada koji planirate, dimenzije obradaka, pa čak i telesne težine i snage: čovek koji je slabe građe i radi lakše drvene poslove verovatno neće imati potrebe da puni sve profile koje sam ja punio. Mislim da preko ovoga što sam ja uradio ne treba ići, jer ćete verovatno imati pretežak sto koji će samo previše opterećivati točkove i postavljanje stola na njih. Ostatak čelične konstrukcije tj njene unutrašnjosti (gornje sekcije) ispunio sam pur penom da bi se dobro apsorbovao zvuk. Na fotografiji se vidi i točak – ovo je međutim bila prva verzija koja se meni u praksi nije pokazala adekvatnom. Nisam mogao ni da nabavim točak sa metalnom osnovom dobrog kvaliteta, itd. Zato ne savetujem ovu izradu, već molim pogledajte drugo izvođenje kojim sam zamenio ovo, a to je izvođenje sa “kolicima” koje je prikazano na drugim slikama i koje “fercera”. Pokretni deo stege Hronološki, nakon izrade osnovne metalne konstrukcije radio sam, pomalo neverovatno, pokretni deo drvene stege koji je drveni kvadar od lameliranih talpi i kroz koju prolaze dve navojne šipke fi=20mm fiksirane sa jedne i sa druge strane maticama sa podloškama. Ove navojne šipke biće naši klizači po kojima će pokretni delovi stege da se kreću u nosaču stege koji tek treba da izradimo. Zanimljivo je da navojna šipka sasvim lepo klizi uprkos navojima; ipak možete ih ako hoćete blago prevući turpijom da se oštri vrhovi izgube, a da se njen prečnik ne smanji naročito. Razlog zašto sam u tom momentu radio pokretnu drvenu stegu je taj što sam pomoću nje proveravao paralelnost konstrukcije nosača stege i naravno paralelnost njenih navojnih šipki prilikom konstrukcije nosača stege. Ponude „pravih“ stega za radne stolove po interentu pokazale su se prilično skupim (i dalekim). Dakle, morao je da ih zamjeni „moj način“ – pomoću F-stega koje trgovci u radnjama znaju i kao “stolarske”. Glavni atribut klasičnih stega na radnom stolu su njihove velike čeljusti. Tu su se pojavila dva problema – imao sam meko drvo kao jedan problem, i trebalo je napraviti neke klizače za ovako velike čeljusti. Problem mekog drveta je vrlo uspešno rešen platnom i epoksidnom smolom a dve cevi od 20mm unutrašnjeg prečnika predstavljaju klizače. Te dve cevi klizača sam zavario za noseću konstrukciju. U svaku cev ulazi po jedna navojna šipka pričvršćena za čeljust stege. . Kako sve to izgleda može se videti na narednim fotografijama. |

|

|

Kao prvi korak, F-stegi sam brusilicom uklonio graničnik na kraju šipke kako bih mogao da skinem pokretnu čeljust uklanjanjem graničnika. Šipka se s unutrašnje strane stola provuče kroz rupu u metalnoj konstrukciji (ne mora se skidati nepokretna čeljust stege). |

| Desna slika pokazuje kako je izgledala prva verzija bočne stege – imala je samo jednu F-stegu. Kasnije sam desnoj stezi dodao još jednu F-stegu s leve strane koja se čak može uvlačiti u sto, kako prolazeći oko ivice ne bih zakačio metal stege kad ne radim sa bočnom stegom. Prednja i bočna stega se lako i brzo demontiraju ako poželim da umanjim dimenziju stola još više, kao što se vidi na donjoj slici. |  |

| Tako u moj završnoj verziji stola, prednja stega ima jednu F-stegu, a desna koja je malo veća od prednje ima čak 2 F-stege za fenomenalan pritisak. U radu stege takoreći jednopotezno stegnu ili otpuste obradak, nema obrtanja ručice. Ovakvu funkcionalnost imaju po daleko većoj ceni i gabaritima samo prilično skupe stege, koliko sam video. | |

|

|

|

|

| Završni isgled prednje stege | Konačni izgled bočne stege. Lepotica, zar ne? 7 jezika govori. |

| Nosači stege

Rade se ukupno dva nosača stege u metalu, istih dimenzija i principa rada: jedan prednji i jedan s desne strane. Bočni nosač je malo duži od prednjeg ako poželite malo zahtevnije radove tj veliki pritisak. Nosač stege sam zamislio kao jedan obrnuti T element koga sam izradio od kraćeg i dužeg komada metalnog profila i zavario u celinu,zatim dve već ranije pomenute cevi klizača fi=20mm dužine 500mm svaka, i samo još jedan ravan metali profil (“flah”) . Da, to je ceo nosač stege, njegovu cenu možete izračunati u poređenju sa nekim profesionalnim. Na sledećoj desnoj slici vidi se taj obrnuti T element, u čijoj dužoj strani sam izbušio burgijama i izgladio turpijom podužni procep kroz koji prolazi stega. Stega, s koje sam skinuo pokretnu čeljust provuče se sa unutrašnje strane dok ne legne na T element. Zavarivanje ide redom: prvo se T profil zavari na dva mesta – za nogu stola i iznad za gornji horizontalni dugački profil. Drugo: provuku se šipke i zavare na T element. Treće: zavari se ravan profil na jednu i drugu šipku unutar konstrukcije stola kao odstojnik šipki. Na kraju sam zavario nepokretnu čeljust F-stege za T profil. |

|

|

|

| pogled na nosač stege iz perspektive zadnje strane stola | pogled na nosač sa prednje strane |

|

Prethodni postupak je valjda prvi kritični deo konstrukcije. Pre svega morate obezbediti potpunu paralelnost šipki jer kroz njih prolaze navojne šipke na kojima stoji drvena, prava stolarska stega, ona koju pravimo. Neparalelne šipke onemogućiće će ili otežati pravilan hod naše stege, što nikako ne želimo. Isto se može reći i za paralelni procep T elementa, kroz koga mora takođe paralelno šipkama da prođe poluga F-stege. Osim toga, šipke moraju biti i precizno pod 90 stepeni na čeonu ravan stola (ravan prednje drvene “kecelje” stola), jer će inače ciljna stega biti iskrivljna u odnosu na kecelju pa ćete sebe veoma mrzeti kada pokušate da do kraja zatvorite stegu kad uradite sto. Prilikom zavarivanja prvo “peckate” tj pravite što manji spoj, dok niste osigurali savršen položaj elemenata nosača stege i tek tada radite potpuno zavarivanje. Budite spremni da ovo razmontirate brusilicom ako niste uradili kako treba, jer inače ceo postupak izrade nosača stege i samih stega može biti obesmišljen. U prethodnom postupku izrade nosača stege, ja sam odmah zavario nepokretnu čeljust F-stege za konstrukciju, i kako sam to uradio, tako sam se odmah i pokajao. Kao i razne druge ideje tako mi se i ova pojavila tokom izrade stola, ali za ovu F-stegu je stigla malo zakasnelo. Kako sam dugo podešavao preciznu poziciju profila, nisam želeo da to razmontiram, pa je tako moja prva stega nastala sa fiksiranom F-stegom. Međutim, vama predlažem da ne zavarujete ovu stegu već da primenite metod koji sam ja kasnije opisao sa pokretnom F-stegom i primenio na bočnoj stegi. Ovakvom izradom, pošto iz stola viri poluga F-stege kad ove stege ne koristite, vi je jednostavno uvučete unutra! Tako dobijete ono što mislim ni jedna profesionalna stega verovatno nema – ne samo munjevito fiksiranje i oslobađanje obradka, već i uvlačenje cele F-stege unutar stola da vam ne smetaju ako to poželite! Farbanje metalne osnove Ako niste, skinite rđu sa metalne konstrukcije, i ofarbajte je, sad je dobra prilika. Uvlačenje F-stege Oba nosača su bila prvobitno isplanirana samo sa po jednom F-stegom, pa su T elementi imali samo jedan prorez za po jednu F-stegu. Kasnije mi je došla ideja da desnu veću stegu opremim dodatnom F-stegom, jer ona po veličini inače odgovara za ovako nešto. Ovu stegu sam opremio dodatnom F-stegom koja može da se uvlači i izvlači (nije zavarena), a fiksirao sam je jednim osiguračem (kod mene je to običan ekser) koji prolazi kroz stegu i kroz za to dodatu i zavarenu pločicu. Naravno na vama je kako ćete izvesti fiksiranje, to je više stvar mašte. Glavna stvar je da ovakva moja F-stega, locirana na samom kraju stola gde se prolazi, može da se uvuče unutra, a kad je aktiviram ja je izvučem i osiguračem fiksiram njen položaj. |

|

|

Evo kako izgleda uvlačenje F-stege.Kroz ravnu pločicu izbušio sam rupu i istu takvu i u prednju desnu nogu stola. Pločicu sam zavario za nepokretnu čeljust F-stege. Ovde se vidi kako izvlačim osigurač kojim se oslobađa F-stega kako bi se uvukla unutar stola. |

|

Uvlačim F-stegu unutar stola. Pronađite mi jednu profi-stegu koja se uvlači sama u sebe! |

|

Ovde se vidi kako izgleda bočna kecelja sa odstranjenim pokretnim delom bočne stege i spoljnom uvučenom F-stegom sasvim unutra, što naravno nije neophodno, ali da nisam zavario desnu F-stegu i ona bi mogla da se uvuče slično kao njen levi parnjak i bukvalno dobije “goli” sto bez F-stega. Tako ako vam u maloj radionici zatreba mesta, jednostavno i brzo možete skinuti kompletne stege, ili se samo odlučiti da uvučete F-stege unutra!Malo li je…? |

|

Radna površina i nepokretni drveni deo stega

Radna površina urađena je od mekog drveta (čamove talpe 80mm debljine) pa onda presvučena staklenim platnom koje se koristi za plovila. Razlog je jednostavan: nisam imao tvrdo drvo i bio sam nestrpljiv da počnem sa izradom. Naravno, čitaocu savetujem da se ipak opredeli za tvrdo drvo jer bi to bilo svakako još jače rešenje. Ja sam međutim staklenim platnom postigao otpornost na kiseline, maziva, vodu i mehaničke udarce. Zalepljeno je epoksidnom smolom. Relativno jeftino ali vrlo izdržljivo rešenje. Detalj izrade radne ploče – korito za alat. Postojale su dve opcije: da lameliram drvo u obliku ovog korita ili da jednu gredu izdubim. Oduševljen svojim novim jevtinim dletima, odlučio sam se za ovu drugu opciju i korito odradio tako što sam ga prvo nareckao ručnim cirkularom pa onda dletom iskucao drvo van. |

|

Korito izdubljeno. Sreća što je meko drvo, valjda bih još radio da je tvrdo! |

|

Radna površina spremna za bušenje rupa i prekrivanje staklenim platnom. Prva talpa je izdubljena za korito, na nju je lamelirana sledeća talpa, a na ovu talpu još jedna talpa. Lameliranje sam uradio tiplovima u nekoj neobičnoj želji da mi sve bude super čvrsto, pa makar i sa mekim drvetom. Međutim, zbog širenja drveta, vidim da se često ne savetuje izrada stola tiplovima zbog mogućeg širenja-skupljanja drveta. Lepak za drvo inače sam po sebi veoma je jak, znatno jači od drveta. Međutim ja sam svoj sto prilično dobro kasnije zaštitio firnajzom s donje i staklenim platnom s gornje strane, pa ne očekujem neku razmenu vlage između drveta i okoline, a samim tim ni kretanje drveta. Dakle, na vama je izbor kom će te se “carstvu privoleti”, sa ili bez tiplova. |

|

Radna ploča se sastoji iz tri već pomenute horizontalne talpe i dve vertikalne lamelirane grupe. Biće malo jasnije kad objasnim redosled: kada sam završio lameliranje tri talpe jednu na drugu, izradio sam pročelje i desni bok radne ploče, tzv “kecelje”. Kecelje sam izradio opet lameliranjem dve talpe profilisane tako da omoguće puno naleganje pokretnih delova stega. Tu imate slobodu da izradite kecelje kako mislite da vam najbolje odgovara, bitno je naravno samo da se one što bolje uklope sve zajedno i sa pokretnim delovima stega. E sad tu sledi drugi kritični deo konstrukcije. Ovde morate opet ispratiti koncept veoma precizno: prednja kecelja se namaže lepkom (ovde definitivno ne savetujem tiplove) natakne na prednji nosač stege (dve šipke i poluga F-stege) i stegne radnim F-stegama ili čime god u laminiranu celinu. Bočna kecelja se isto tako spoji u laminatnu celinu sa desnim pročeljem gornje ploče stola, ja sam koristio i gurtne za auto sa umetnutim bočnim letvama da se to ne bi krivilo, i konačno obe kecelje se pritom međusobno spajaju u spoju, da ga slobodno nazovem – lastin rep. Obratite pažnju na konstrukciju lastinog repa na gornjoj slici, prednja kecelja ima klinove, a bočna ima repove, što u prevodu na srpski znači da se držite toga i da to podrazumeva da prvo montirate prednju kecelju kako je rečeno, pa tek onda bočnu, inače ništa od posla! U čemu je tu problem? Kratko rečeno imate ono o čemu sam ja razmišljao ništa manje od mesec dana: mehanički spoj drveta i metala u 5 tačaka: jedan spoj prednje drvene kecelje na paru prednjih metalnih šipki nosača stege, drugi spoj bočne kecelje na metalnim šipkama bočnog nosača stege, treći drveni spoj dve kecelje u vidu lastinog repa, četvrti spoj je laminatni spoj prednje kecelje sa radnom površinom, i konačno peti spoj je laminatni spoj bočne kecelje. Problem za mene nije u tome da se to spoji, nego da sve to bude glatko povezano bez procepa i krivljenja, da se obe kecelje ne samo lepo uklope u metalne šipke nosača stega koje prolaze kroz njih, već i u ostatak laminata gornje ploče koji čeka da se na njega uklopi ovo čudo od komplikacije. Ovako sam dobio izuzetno čvrstu konstrukciju, koja je fizički sa obe strane čvrsto nataknuta na metalnu konstrukciju, sa veoma jakim lastinim spojem vezana na desnoj ivici stola u celinu, i potom dodatno pričvršćena šrafovima. Jače od toga ja stvarno ne mogu da smislim, ali uz cenu komplikovanog izvođenja. Nije loše da osmislite i neku svoju varijantu ovoga ako je lakša. Rupe u stolu i šrafovi za fiksiranje mašina Rupe u stolu prava su magija o kojoj će svaki čarobnjak da vam ispriča svoju priču zašto ih je postavio tu gde jesu. Ja neću reći ni reč, jer sam dovoljno bio dosadan. Možete pogledati na prvoj slici lokaciju rupa na mom stolu. Kako god da ih postavite, znajte da će uvek biti jedna rupa koja vam nedostaje na nekom mestu (Slavišin zakon o rupama u stolu). Dubina rupa: treba da ih uradite gde god možete potpuno, dakle, bušite drvo potpuno, da bi piljevina mogla da prođe. Prečnik rupe: predlažem vam 19mm. Tako ćete moći, ako su vam aspiracije velike, da uposlite neki od anglosaksonskih pomagala za stolove ako to poželite. Nije bezvezan savet, zar ne? A sada – zagonetni šrafovi! Pre pokrivanja površine staklenim platnom, poželeo sam da u stolu imam mogućnost da prišrafim neku mašinu, jer mnoge mašine (stona bušilica, nosač brusilice, itd) imaju dole rupe da se pričvrste za osnovu. Stone mašine sa znatnim brojem obrtaja igraju po stolu što može biti veoma opasno. Zato sam poželeo da mogu da ih fiksiram šrafovima za sto. U ovu svrhu koristio sam unit matice, kojih ima u radnjama uz drvna stovarišta ili se prodaju uz stolarske okove. Unit matica sadrži cilindar sa urezanim navojima i još peraja-zareze koji sprečavaju obrtanje kad se jednom utisne u drvo. Ja sam u stvari napravio skrivenu unit-maticu tako što sam prvo odsekao čep od sličnog komada drveta, a onda sam u radnoj ploči stola napravio plitku rupu koja odgovara ovom čemu. Potom sam na sredini tako napravljene rupe ubušio rupu za cilindar unit matice. |

|

|

Čep, unit matica, rupa za čep, rupa za cilindar unit matice. |

|

Unit matica utisnuta u drvo, okolo se namaže epoksidni lepak. |

|

Čep zalepljen preko unit matice i čvrsto fiksiran epoksidom. Bombona!Da ne bi ostala rupa u stolu, u unit maticu se zašrafi mašinski šraf koji čeka svoju primenu. Pored se vidi postolje jedne mašine sa rupom u koju će taj šraf da se ušrafi ako bude bilo potrebe da se ova mašina fiksira. |

|

Oblaganje platnom i epoksidnom smolom |

|

|

|

|

Ako vam se ne sviđa ideja da celu površinu stola prekrivate platnom ili vam je to skupo onde gde apsolutno preporučujem da ga treba staviti je unutrašnja površina stega, zbog znatnog povećanja trenja a naravno i čvrstine. Postupak: Platno se razapne i recimo učvrsti trakama po ivici kao što se vidi na slici. Epoksidni lepak je dvokomponentni i priprema se po uputstvu toliko i toliko delova jedne komponente na toliko i toliko delova druge komponente, to piše na pakovanju; komponente se pomešaju u nekoj posudi i četkicom koju žrtvujemo za tu svrhu nanosi na razapeto platno. Odabir epoksida: odabrati onaj koji ti daje do 45 minuta vremena za rad. Važna stvar: pre razapinjanja platna prvo naneti jedan sloj pripremljenog epoksidnog lepka na drvo i sačekati da se osuši da bi popunilo pore i predstavljalo osnovu. Ova opcija je po meni VEOMA PREPORUČLjIVA i ne bi je trebalo zaobići. Kasnije neuporedivo olakšava rad i daje mnogo bolji kvalitet. Problem je međutim što su platno i lepak relativno skupi pa se stipsa kao ja nije od početka isprsila da to uradi na svim delovima stola. To sam platio lošijim izvođenjem na nekim mestima (mali nabori). Još neki detalji izrade: Kanticu sa izmešanim lepkom nagnmo i sipamo da napravimo baricu recimo 6-10cm u prečniku, pa četkicom proširujemo tu baricu okolo. Pri tome platno postaje mekano i prozirno. Onda u neposrednom susedstvu sipamo sledeću baricu i ponavlajmo tako do kraja. Važno: Nemojte snažno pritiskati četkicom, jer je natopljeno platno postalo rastegljivo i grubim pritiskanjem oštetićujemo vlakna. Platno tj smesu platno-smola nikako ne šmirglati dok se ne osuši potpuno. Ja sam na površini napravio nekoliko ružnih mrlja jer sam to pokušao. Problem uglova: izrada na ravnoj površini garantujem da će vam uspeti po gornjem pravilu. Problem je međutim na uglovima, GDE NISAM URADIO NAJBOLjE tj imam neke preklope koji nisu najbolje uspeli. To je razlog što ne želim da ljudima savetujem ono što nisam ni sam dovoljno savladao, mislim da ne bi bilo korektno s moje strane. Saveti na Internetu, iako sam ih se držao, nisu bili dovoljni da prelom pod 90 stepeni i uglove izvedem besprekorno. Srećom to nije toliko bilo važno za moj sto. Na kraju skalpelom, pre no što se platno steglo potpuno, prosecite mesta za rupe u gornjoj ploči stola, stegama i keceljama – one su lepo vidljive kroz platno. Točkovi Točkovi su prvo bili montirani na šarke kako se vidi na jednoj od ranijih slika, ali kako rekoh ranije ovo se kod mog eksperimentisanja nije pokazalo kao dovoljno dobro rešenje. Točkovi su imali slabu osnovu, zavarivanje je tu trenutno progorevalo osnovu, a bušenje šrafova na rubu profila nije ovde najmudrije rešenje. Bilo kako bilo, ako vi uspete, svaka čast, a ja sam prešao na drugo rešenje koje koristi “kolica”. Kolica kako ih ja zovem, napravljena su kao drveni L profil od dva parčeta letve (jedino tvrdo drvo primenjeno u ovom projektu, bukovo, spojeno tiplovima, šta bih ja bez tiplova). Eto i to malo sa tuđeg otpada je poslužilo da se na njega montiraju točkovi, a kolica se povežu šarkama sa metalnom osnovom, i to je to. Ručno podignete jednu stranu stola a nogom se malo pomogne obrtanje kolica i sto se nađe na točkovima. U koso izbušenu rupu na dnu svakog nogara se za svaki slučaj provuče osigurač koji prođe kroz nogar i uđe u drvenu osnovu blokirajući kolica u zatečenom položaju. Na ovaj način sam obezbedio da se kolica ne zarotiraju unazad i sto spadne sa kolica tokom kretanja. Ovaj prost sistem, za neverovati, savršeno radi. Kad demontirate točkove izvuku se osigurači iz jedne polovine nogara, podigne se ta polovina stola, a nogom istovremeno pomogne obrtanje kolica. Možda nije idealno, ali uz malo prakse brzo i lako radite i jedno i drugo. |

|

|

|

| Konac delo krasi Firnajzom ofarbajte sa više premaza donji deo (drvene) ploče stola, da sprečite neravnomerno kretanje drveta. Da učinim bar jedan ustupak estetici o kojoj poslovično ne vodim računa, izrezao sam tri parčeta tankog lima, u uglovima im izbušio rupe za male šrafove, isprskao ih crnim sprejom i montirao ih na pokretne delove stega na mestu gde pokretna čeljust F-stege dolazi u kontakt sa drvetom. Ako se gumirana kapica F-stege lepi za ovaj metal nanesite malo ulja preko ove vaše estetike.Napor za izradu je za mene početnika bio zaista veliki, ali sada mislim da je ovo veoma lep projekat koji će vam kroz zadovoljstvo da radite na ovakvom lepotanu od stola, naravno kad ga vi ulepšate bolje nego što sam ja to uradio, isplatiti svaku kaplju znoja koju ste u njega uložili. Radni sto za radionicu se obično pravi – za uvek, za vas i za one posle vas, znane i neznane. Zato je možda lepo da to uradite najbolje što možete.

Ako imate neko pitanje tokom rada, izvolite, ovo je moja adresa elektronske pošte: slavne2@hotmail.com U međuvremenu, srećno! Neke dodatne detalje oko ovog stola možete pogledati i na YouTube-u. Linkovi su: https://www.youtube.com/watch?v=XGS8lNy75OM |

|